摘要:本篇详细介绍了塑料发泡工艺流程,包括原料准备、混合、加热、发泡、成型和后期处理等环节。通过科学的工艺流程,确保塑料发泡材料的质量稳定和性能优良。文章还强调了各环节的控制要点,以确保最终产品的性能符合要求。

本文目录导读:

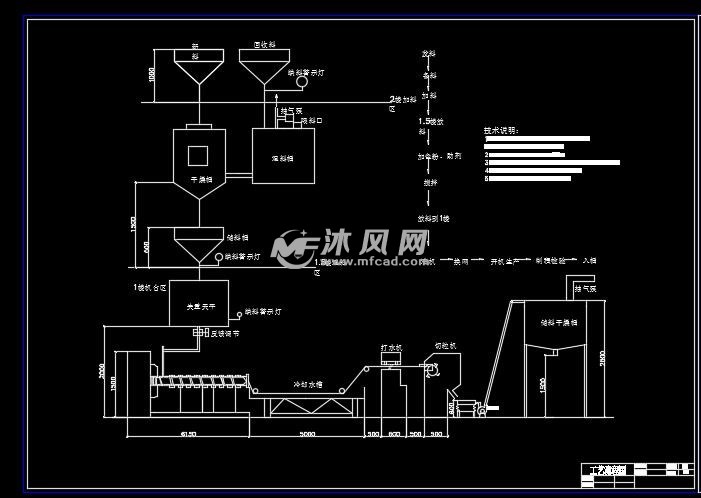

塑料发泡材料因其轻质、隔热、防震、隔音等优良性能,被广泛应用于包装、建筑、汽车等领域,塑料发泡工艺是将塑料材料通过特定的加工方法,使其内部形成大量微小气泡,从而改变塑料的物理性能,本文将详细介绍塑料发泡工艺流程,帮助读者了解塑料发泡的全过程。

原料准备

1、塑料原料:根据产品需求和性能要求,选择合适的塑料原料,如聚乙烯、聚丙烯、聚苯乙烯等。

2、发泡剂:用于产生气泡的核心成分,常见的发泡剂包括化学发泡剂和物理发泡剂。

3、辅助添加剂:为提高产品的性能,可能需要添加一些辅助添加剂,如增塑剂、润滑剂、阻燃剂等。

塑料发泡工艺流程

1、原料混合:将塑料原料、发泡剂和辅助添加剂按照一定比例混合均匀,确保各组分在后续加工过程中能够充分反应。

2、塑化:将混合好的原料加入塑料挤出机或注塑机中,通过加热和机械搅拌使其塑化成均匀的熔融状态。

3、发泡:在熔融的塑料中注入发泡剂,通过化学或物理方式使发泡剂扩散到塑料中,形成大量微小气泡。

4、成型:将发泡后的塑料通过模具或型腔进行成型,常见的成型方式包括挤出、注塑、压延等。

5、熟化:将成型后的塑料制品在一定温度下进行后熟化处理,使气泡结构更加稳定,提高产品的物理性能。

6、冷却与定型:熟化后的塑料制品进行冷却,使气泡结构固定,得到最终的产品。

7、后处理:对定型后的产品进行表面处理、修边、检验等后处理工序,使其符合使用要求。

工艺参数控制

1、温度控制:在塑化、发泡、成型等过程中,需要精确控制温度,以保证塑料的流动性、发泡剂的扩散和气泡的形成。

2、压力控制:适当的压力有助于发泡剂在塑料中的扩散和气泡的稳定,需根据实际情况进行调整。

3、添加剂比例:添加剂的比例对产品的性能有重要影响,需根据实际需求进行调配。

4、加工速度:加工速度会影响气泡的大小和分布,需根据实际情况进行调整。

工艺优化与改进

为提高塑料发泡产品的性能和质量,需要进行工艺优化与改进,常见的优化措施包括:

1、选择合适的塑料原料和发泡剂,以满足产品的性能要求。

2、优化温度、压力、添加剂比例等工艺参数,提高产品的质量和性能。

3、改进设备,提高生产效率和产品质量。

4、研发新型发泡技术,提高产品的附加值和市场竞争力。

安全与环保

在塑料发泡过程中,需要注意安全和环保问题,操作人员需严格遵守操作规程,避免烫伤、机械伤害等事故的发生,塑料发泡过程中产生的废料和废气需进行处理,以避免对环境造成污染。

塑料发泡工艺是一个复杂的过程,需要掌握原料准备、工艺流程、参数控制、优化改进及安全与环保等方面的知识,本文详细介绍了塑料发泡工艺流程,希望能够帮助读者更好地了解塑料发泡的全过程,随着科技的进步和市场需求的变化,塑料发泡技术将不断发展和创新,为各个领域提供更多优质的产品和服务。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...