摘要:本文详细阐述了振动盘加工工艺。该工艺涉及振动盘的制造过程,包括材料选择、设计、切削、研磨和检测等环节。通过调整振动参数和加工技术,实现高精度的振动盘生产。该工艺提高了振动盘的工作效率和性能稳定性,广泛应用于机械制造业。

本文目录导读:

振动盘作为一种广泛应用于自动化生产线的关键部件,其性能直接影响到生产效率和产品质量,掌握振动盘的加工工艺对于提高产品质量和降低生产成本具有重要意义,本文将详细介绍振动盘的加工工艺,包括材料选择、设计要点、加工流程、切削参数以及质量检测等方面。

材料选择

1、钢材选择

振动盘的主要材料一般为弹簧钢,如65Mn等,在选择钢材时,需考虑其强度、韧性、耐磨性、抗疲劳性等因素,还需考虑材料的可加工性和成本等因素。

2、其他材料

除了钢材外,振动盘还可能使用不锈钢、铝合金等材料,这些材料的选择应根据具体使用环境和要求进行选择。

设计要点

1、结构设计

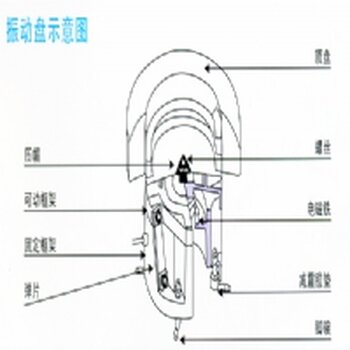

振动盘的结构设计应满足功能需求,确保其在自动化生产线上能够稳定、可靠地工作,还需考虑结构的紧凑性和易加工性。

2、参数设定

在设计过程中,需要确定振动盘的主要参数,如振幅、频率、偏转角度等,这些参数应根据生产线的实际需求进行设定,以确保振动盘的工作性能。

加工流程

1、原料准备

根据设计需求,准备相应的钢材或其他材料,对材料进行切割、打磨等预处理,以便后续加工。

2、粗加工

采用切削加工方法对材料进行初步加工,形成振动盘的基本形状,粗加工过程中需注意去除余量,为后续精加工做好准备。

3、精加工

在粗加工基础上,对振动盘进行精加工,包括铣削、磨削、钻孔等,精加工过程中需严格控制尺寸精度和表面质量。

4、热处理

对振动盘进行热处理,以提高其硬度和耐磨性,热处理过程包括淬火、回火等步骤。

5、表面处理

对振动盘进行表面处理,如喷砂、喷漆等,以提高其外观质量并防止腐蚀。

切削参数的选择

1、切削速度

切削速度的选择应根据机床、刀具和材料的性能进行确定,较低的切削速度适用于精加工,而较高的切削速度适用于粗加工。

2、进给量

进给量的选择应保证刀具的切削力在合理范围内,避免振动盘产生过大的变形,进给量的选择还需考虑生产效率和加工质量。

3、刀具选择

刀具的选择应根据加工材料和加工要求进行选择,在选择刀具时,需考虑其耐用性、切削性能和成本等因素。

质量检测

1、尺寸检测

对加工完成的振动盘进行尺寸检测,确保其尺寸精度符合设计要求。

2、性能检测

对振动盘进行性能检测,包括振幅、频率、偏转角度等参数的检测,以确保其工作性能稳定、可靠。

3、外观检测

对振动盘的外观进行检测,包括表面质量、涂层质量等,以确保其外观质量符合要求。

振动盘的加工工艺是一个复杂的过程,需要掌握材料选择、设计要点、加工流程、切削参数以及质量检测等方面的知识,只有掌握了这些关键技术,才能生产出高质量、高性能的振动盘,为自动化生产线的稳定运行提供保障,希望通过本文的介绍,读者能对振动盘的加工工艺有更深入的了解。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...