摘要:数控铣床零件加工工艺是制造业中的关键环节,涉及精确的加工流程和技术分析。本文主要探讨了数控铣床在零件加工过程中的工艺特点,包括加工前的准备工作、加工参数的设置、刀具的选择以及加工阶段的注意事项。通过优化工艺参数和刀具选择,可以提高零件的加工精度和效率。本文旨在为数控铣床零件加工提供有效的工艺分析,以满足制造业的需求。

本文目录导读:

数控铣床是现代制造业中重要的加工设备之一,广泛应用于机械、汽车、航空、电子等行业中,对于数控铣床零件加工工艺的分析,有助于提高生产效率和产品质量,降低生产成本,增强企业的市场竞争力,本文将详细分析数控铣床零件加工工艺,包括加工前的准备、加工过程以及加工后的处理等方面。

加工前的准备

1、零件图纸分析

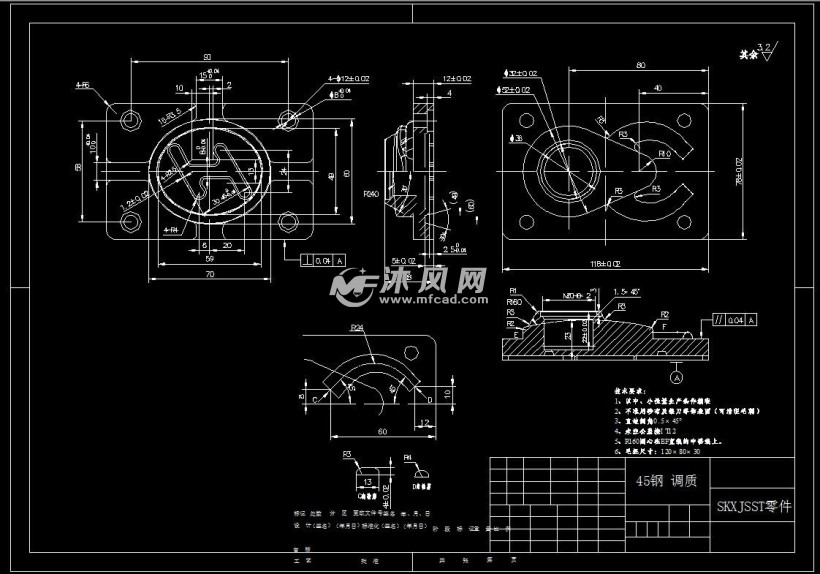

在进行数控铣床零件加工之前,首先要对零件图纸进行详细分析,了解零件的形状、尺寸、精度要求以及材料等信息,这有助于确定合适的加工方案,选择合适的刀具、切削参数等。

2、刀具选择与准备

根据零件图纸的要求,选择合适的刀具进行加工,刀具的选择要考虑零件材料、加工方式、精度要求等因素,要对刀具进行仔细检查,确保刀具的完好无损,以免影响加工质量。

3、切削参数设定

切削参数是影响加工效率和质量的重要因素,根据零件材料、刀具类型、机床性能等,设定合理的切削参数,如转速、进给速度、切削深度等。

4、编程与仿真

使用数控编程软件,根据零件图纸和加工要求,编制数控铣床的加工程序,在编程过程中,要考虑零件的加工工艺、刀具路径、切削参数等因素,编程完成后,进行仿真验证,确保程序的正确性。

数控铣床零件加工工艺过程

1、加工路线的规划

根据零件图纸和工艺要求,规划合理的加工路线,加工路线应确保零件的加工精度和表面质量,同时提高生产效率。

2、粗加工与精加工

粗加工是为了快速去除零件的大部分余量,精加工则是为了达到图纸要求的精度和表面质量,在粗加工和精加工之间,可能需要进行半精加工,以逐步达到最终的加工要求。

3、加工工艺的调整与优化

在加工过程中,要根据实际情况对加工工艺进行调整与优化,根据零件材料的切削性能、刀具的磨损情况、机床的状态等,调整切削参数,以提高加工质量,还要对加工过程中的问题进行记录与分析,以便对加工工艺进行持续改进。

加工后的处理

1、零件检测与验收

加工完成后,要对零件进行检测与验收,检测内容包括尺寸、形位公差、表面质量等,验收标准应符合图纸要求和行业标准。

2、后续处理

对于一些特殊要求的零件,如需要进行热处理、表面处理等后续处理,这些处理可以提高零件的性能、延长使用寿命、改善外观等。

数控铣床零件加工工艺分析是一个复杂而重要的过程,涉及多个环节,通过本文的分析,我们可以得出以下结论:

1、加工前的准备是确保加工质量的基础,包括零件图纸分析、刀具选择与准备、切削参数设定以及编程与仿真等。

2、数控铣床零件加工工艺过程中,需要合理规划加工路线,进行粗加工、精加工以及可能的半精加工,要根据实际情况对加工工艺进行调整与优化。

3、加工完成后,要进行零件检测与验收,并进行必要的后续处理。

为了提高数控铣床零件的加工质量,企业需要加强技术人员的培训,提高技术人员的素质,企业还需要不断引进先进的数控铣床设备和工艺技术,以提高生产效率和产品质量,通过本文对数控铣床零件加工工艺的分析,希望对企业提高生产效率和产品质量有所帮助。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...