摘要:聚醚醚酮成型工艺是一种先进的材料加工技术,涉及对聚醚醚酮材料的深入探索与精细解析。该工艺主要关注材料的成型过程,包括熔融、压制、注塑等环节。通过优化工艺参数和条件,实现聚醚醚酮材料的高性能转化,广泛应用于航空航天、汽车、电子等领域。本文将对聚醚醚酮成型工艺进行简要介绍,并对其探索与解析的进展进行概述。

本文目录导读:

聚醚醚酮(PEEK)是一种高性能的聚合物材料,因其出色的耐高温、耐化学腐蚀、低摩擦系数和良好的机械性能,广泛应用于航空航天、汽车、石油化工、医疗器械等领域,为了更好地满足各种复杂零部件的制造需求,深入研究聚醚醚酮的成型工艺显得尤为重要,本文将详细介绍聚醚醚酮的成型工艺,包括原料准备、成型设备、加工工艺及后处理等方面。

聚醚醚酮成型工艺概述

聚醚醚酮成型工艺主要包括原料选择与准备、配方设计、模具设计、成型加工及后处理等环节,原料选择与准备是首要环节,直接影响制品的性能;模具设计与成型加工则是实现产品形状和性能的关键;后处理则是对制品进行进一步加工,以提高其性能和品质。

原料选择与准备

1、聚醚醚酮树脂

聚醚醚酮树脂是聚醚醚酮成型工艺的主要原料,其质量直接影响制品的性能,在选择聚醚醚酮树脂时,应考虑其纯度、分子量、热稳定性等性能指标。

2、添加剂

为了提高聚醚醚酮制品的性能,需要添加一些助剂,如润滑剂、颜料、填料等,添加剂的选择应根据制品的应用需求和性能要求来确定。

模具设计与制造

模具是聚醚醚酮成型的关键设备,其设计制造直接影响制品的质量和成型效率,在模具设计中,应考虑以下几点:

1、模具材料:选择高强度、高热稳定性的材料,如钢材、铝合金等。

2、模具结构:根据制品的形状和尺寸,设计合理的模具结构,确保制品的精度和表面质量。

3、模具温度控制:为了满足聚醚醚酮的成型需求,模具应具备加热和冷却功能,以确保制品的质量和成型周期。

成型加工

1、原料混合与配料

在成型前,需将聚醚醚酮树脂与添加剂进行混合,以确保原料的均匀性,混合过程中,应注意原料的配比和混合时间。

2、成型设备

聚醚醚酮的成型设备主要包括注塑机、挤出机、压机等,选择合适的成型设备,对提高制品的质量和效率至关重要。

3、加工工艺

(1)注塑成型:适用于形状复杂、批量较大的制品,在注塑过程中,应控制注射速度、模具温度等参数,以确保制品的质量。

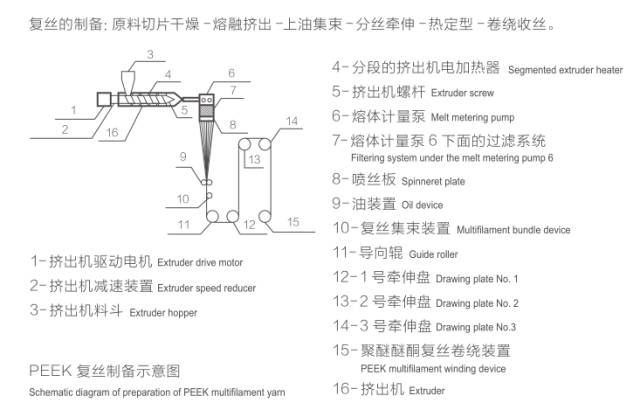

(2)挤出成型:适用于长条状或管状制品,在挤出过程中,应控制挤出速度、温度等参数,以保证制品的均匀性和表面质量。

(3)压制成型:适用于大型或特殊形状的制品,在压制过程中,应控制压力、温度和保温时间等参数,以获得良好的制品性能。

后处理

1、冷却与固化

加工完成后,制品需进行冷却和固化,以确保其结构和性能,冷却方式包括自然冷却和强制冷却,应根据制品的需求和加工设备的特点选择合适的冷却方式。

2、后加工

为了提高制品的性能和品质,可进行后加工处理,如热处理、机械加工、表面处理等,后加工处理应根据制品的应用需求和性能要求来确定。

聚醚醚酮成型工艺是一个复杂的过程,涉及原料选择与准备、模具设计与制造、成型加工及后处理等多个环节,为了提高制品的质量和效率,必须严格控制各个环节的工艺参数和操作条件,随着科技的进步和市场需求的变化,聚醚醚酮成型工艺将迎来更大的发展空间和机遇。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号