摘要:本文分析了壳体加工工艺的优缺点。优点包括高精度加工、高效率生产、适应性强等,能够满足各种复杂壳体结构的需求。缺点包括工艺成本较高、对设备和操作技术要求严格,以及加工过程中可能产生的环境污染问题。综合分析表明,壳体加工工艺需在提高生产效率与降低成本的同时,关注环保与技术创新,以实现工艺的持续发展与优化。

本文目录导读:

壳体是机械设备中重要的组成部分,其质量和性能直接影响到整个设备的运行效果,壳体加工工艺的研究与改进至关重要,本文将对壳体加工工艺的优缺点进行深入探讨,以期为提高壳体加工水平提供参考。

壳体加工工艺概述

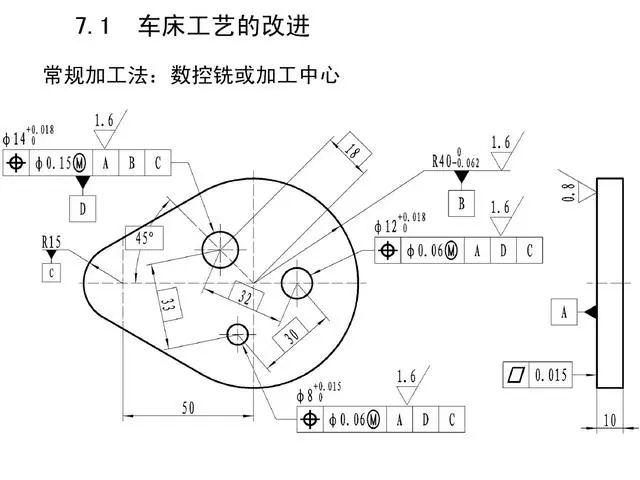

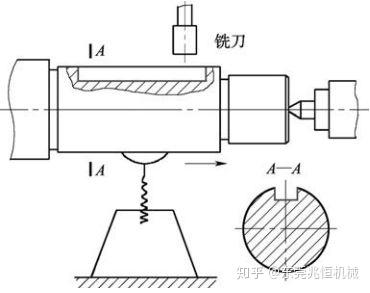

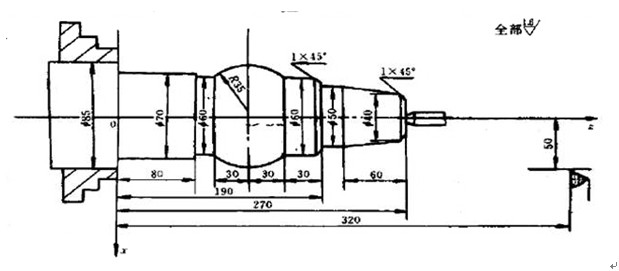

壳体加工工艺主要包括传统机械加工和数控加工技术,传统机械加工主要依赖于人工操作,如车削、铣削、钻孔等,而数控加工技术则通过计算机程序控制机床进行自动化加工,具有高精度、高效率的特点。

壳体加工工艺的优点

1、精度高:现代数控加工技术能够实现高精度的壳体加工,满足设备高性能要求。

2、效率高:相比传统机械加工,数控加工具有更高的生产效率,能够缩短生产周期。

3、降低成本:通过自动化加工,能够减少人工成本和加工过程中的废品率,降低生产成本。

4、加工质量稳定:数控加工过程中,加工参数和工艺规程可以标准化,从而保证加工质量的稳定性。

5、适用范围广:壳体加工工艺可以应用于各种材质和形状的壳体加工,具有较强的适应性。

壳体加工工艺的缺点

1、对设备和技术的要求高:现代数控加工技术需要高性能的机床和先进的编程技术,投资成本较高。

2、加工复杂零件的难度较高:对于某些复杂形状的壳体,加工难度较大,需要高超的工艺技术和经验。

3、加工过程中需要专业维护:数控机床在使用过程中需要定期进行维护和保养,以确保加工精度和效率。

4、加工小批量产品的成本较高:对于小批量壳体的加工,由于设备折旧、人工维护等成本较高,可能导致加工成本相对较高。

5、对操作人员的素质要求较高:现代数控加工技术需要操作人员具备较高的技术水平和专业知识,培训成本较高。

改进和优化建议

1、提高设备性能和技术水平:不断研发和改进数控加工技术,提高机床性能和加工精度,降低设备和技术的投资成本。

2、优化工艺流程:针对复杂形状的壳体,研究优化工艺流程,降低加工难度,提高加工效率。

3、加强人员培训:加大对操作人员的培训力度,提高其技术水平和专业知识,降低人为因素对加工质量的影响。

4、推广智能化加工:推广智能化加工技术,实现自动化、智能化的壳体加工,提高生产效率和加工质量。

5、研发新型加工材料:研发和应用新型加工材料,降低加工难度和成本,提高壳体的性能和质量。

案例分析

以汽车发动机壳体为例,采用数控加工技术能够实现高精度、高效率的加工,满足发动机高性能要求,通过优化工艺流程和采用新型加工材料,可以降低加工难度和成本,提高壳体的性能和质量,通过智能化加工技术的应用,可以实现自动化、智能化的生产,进一步提高生产效率和产品质量。

壳体加工工艺具有高精度、高效率、降低成本等优点,但也存在对设备和技术的要求高、加工复杂零件的难度较高、需要专业维护等缺点,需要不断提高设备性能和技术水平,优化工艺流程,加强人员培训,推广智能化加工和研发新型加工材料等措施,以提高壳体加工水平,满足现代机械设备的高性能要求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...